Donnerstag, T-5: Bau der Vorrichtung für die Beinverjüngung und Test mit Fichte. Bau der Vertikalbohrvorrichtung und Test mit Fichte klappen einwandfrei. Zwischendurch Besuch von Mama und Papa zum Kaffee. Entspannt tun als ob nix wäre – im Kopf T-5 ;-) Am Abend alles fein, ich bin bereit für den Beinbau und baute zur Belohnung noch mal eben ein paar Absaugrohre um.

Freitag, T-4: Das Bohrdesaster; der Beinbau. Versuch mit Vertikalbohren das Loch längs in ein Bein zu bekommen, Umbau Bohrvorrichtung, doch alles schlägt fehl. Gesamtes Beinholz aufgebraucht. Auf dem Weg zum Thees Uhlmann Konzert die Idee: Bein aufsägen, zwei Nuten reinfräsen, wieder zusammenleimen. Achtung Sägeblattdicke beachten! .

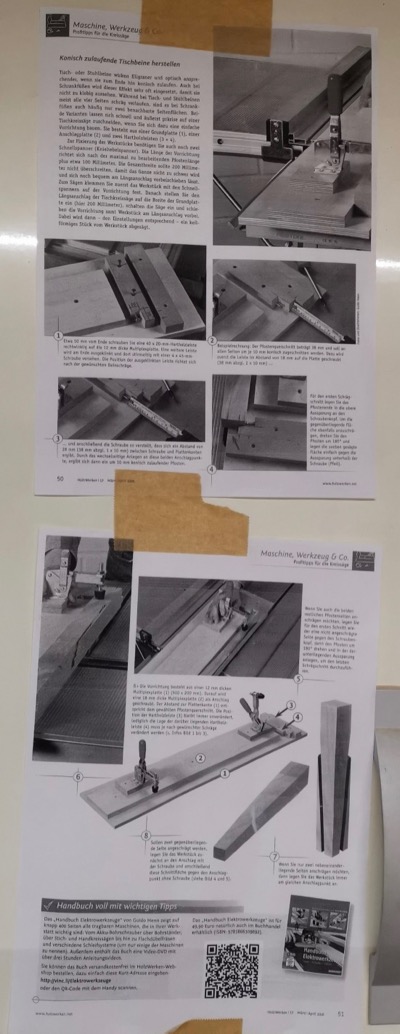

In der Holzwerken 57 fand ich eine Anleitung, wie man sich eine Vorrichtung baut um auf der Tischkreissäge konische Beine zu sägen. Eine Videovorstellung von unter anderem dieser Vorrischtung findet ihr hier.

Ich baute die Vorrichtung in altbewährter Fuscherqualität nach, machte ienen test und verstand, das ich die Vorrichtung nicht verstanden hatte – also noch mal lesen. Neu einstellen/Umbauen und dann klappte es auch mit den erdachten Massen am wirklichen Holzsstück. Da ich die Beine nicht quadratisch haben wollte arbeitete ich beim Sägen mit Unterlegholzteilchen um bei den unterschiedlichen Beinmassen Gleichmäßigkeit herzustellen.

Ich mag Unterleghölzchen. Beim Sägen entstehen immer verschiedene Abschnitte in unterschiedlciher Dicke. Dünne Abschnitte lege ich mir immer auf einen kleinen Haufen um sie in solchen Momenten zu nutzen. Wer misst, misst Misst – erster Leitspruch in meiner lang zurückliegenden Ausbildung als Vermessungstechniker. Und oben drauf misst der Fuscher noch mehr Misst als Andere. Aus diesem Grund, etwas drunter/zwischen legen ist immer die erste Wahl. Das erzeugt Wiederholgenauigkeit!

Eben kurz nen Kaffee bevor ich das wirkliche Testbein herstelle, doch da klingelt es an der Tür: Mama & Papa mit Kuchen. Tja, kurze Pause und versuchen entspannt auszusehen ;)

Das erste Bein war nach der Kaffeepause zügig konisch und konnte dem „Validation und Testing“ zugeführt werden. Als es von Kuddel zurückkam war es etwas lediert … aber Test bestanden ;)

Das Testbein mit einem Längsloch für das Stromkabel zu versehen war somit relativ einfach.

Das ich das nicht aus der Hand bohren kann war mir klar, also schnell eine Vorrichtung gefuscht die mir vertikales Bohren erlaubt. Dabei Akkuschrauber fest positioniert und Anschlagbrett um das Bein langsam über den Bohrer zu führen. Ich hab zwar wirklich lange Spiralbohrer (ca 400mm) aber 4 ist eben kleiner als 7 (die Beine sollten knapp 70cm lang werden) und so musste ich von beiden Seiten Bohren und dann am besten noch das vorherige Loch treffen ;). Funktionierte mit Vorsicht und Musse bestens. Ich war begeistert von mir: Problem, Nachgedacht, Umgesetzt, funktioniert. Sehr fein, das Kabel flutschte durch.

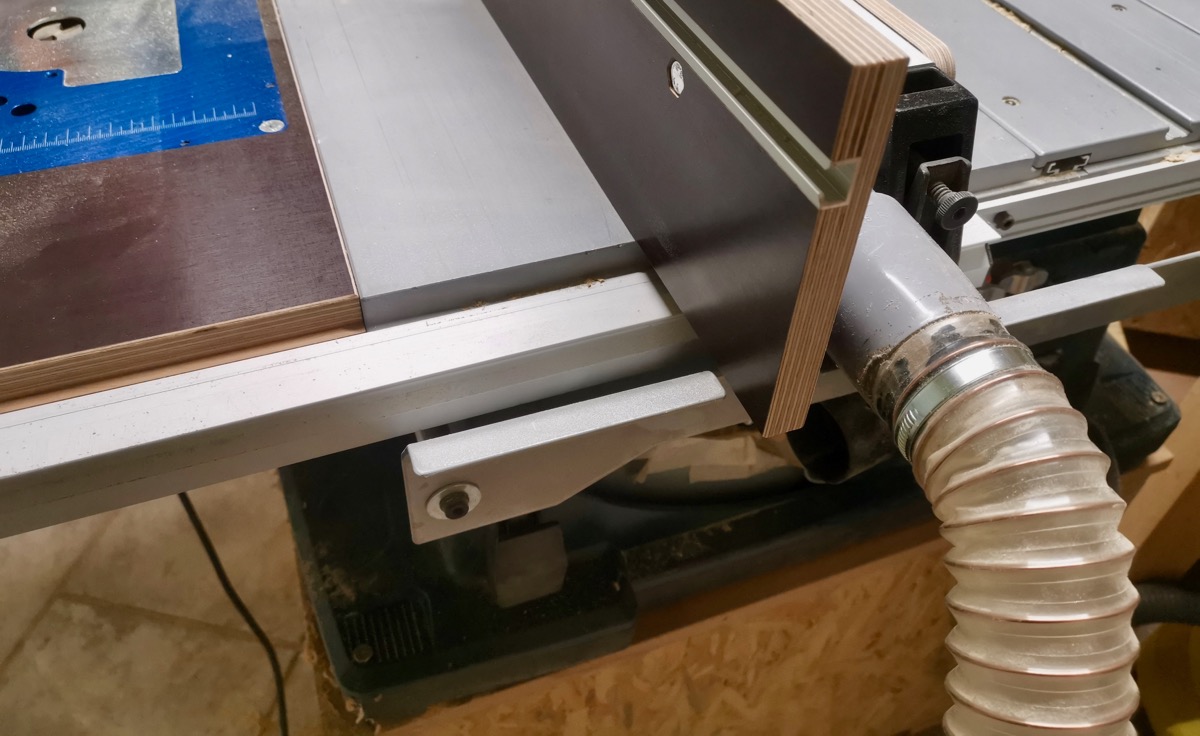

Gut gelaunt baute ich den Tag noch ein paar Absaugrohre an und um: Der neue Frästisch bekam einen Absaugstutzen der nun leicht von der Tischkreissäge an die Fräse und auch die Kapp- und Gehrungssäge umgesteckt werden kann. Ja, eine direkte Verrohrung an alle Geräte wäre fein, dafür fehlt aber zur Zeit der Platz und so ist es sehr pragmatisch.

Am nächsten Tag wurde es dann endlich ernst. Der Buche-Kannten kam aus der Ecke und wurde auf 700mm Stück gesägt. Erste Erkenntniss des Tages: 4×700 sind mehr als 2500. Hach, achja, so ist das, wenn man vorher meinte 600mm pro Bein ausreichen, nachher beim Test sich aber 650mm als besseres Mass herausstellt. Ich hatte somit nur drei Beine,- aber egal. Erstmal das Eine fertig bekommen, ein Loch muss rein.

Damit das Anlegen auf der Vertikalbohrvorrichtung besser funktioniert hatte ich gestern gelernt erst zu Bohren und dann für die konischen Beine zu sorgen denn das unterer Ende des Beines wird nur noch 10x10mm betragen, das reisst beim Bohren zu schnell aus.

Also los: Kabelbinder um Akkuschrauber und den Bucheklotz langsam über den Schlangenbohrer geführt. Watt ein Kampf – Ja, es war klar das Buche etwas härter als Fichte ist, aber dass das so einen Unterschied beim Bohren macht hatte ich nicht gedacht. Ich drückte das Loch irgendwie zum Teil rein, nach Bohren fühlte sich das weniger an und der Akkubohrer schien zu schwach. Naja egal: Bohrmaschine rausgekramt, die Vorrichtung dafür umgebaut und noch mal von vorne: Schieben, drücken, wieder kein Bohrgefühl und die Angst vor Feuer kam hoch. Datt rauchte ganz schön aus dem Loch und war ein schlechtes Zeichen.

Irgendwie kriegte ich das Loch aber rein, puh – die erste Seite war geschafft und nun umdrehen und von der anderen Seite Bohren. Tja, beim Drehen wurde klar, dass es so nicht funktioniert hat. Der Bohrer wühlte sich irgendwie schief durchs Holz. Was bei der Fichte noch gut klappte, war hier bei der Buche nicht ganz so einfach bis unmöglich. Auf die Länge des Bohrers entstanden beim frei drehen des Schlangenbohrers eh Schwinkungen die man beim Bohren im Holz zumindest laut Sichtprüfung in den Griff bekam. Ggf gab es aber irgendwo im Holz eine Stelle die härter als die Andere war und dann gab es Abdrifft. Der Bohrer kam irgendwo in der Mitte der Beinlänge an der Seite raus. Zwar in einem schönen Winkel den ich mir für weiter unten gewünscht hätte, aber viel zu früh. Klar, könnte man damit belassen, wäre ne Fuscherei die nachher niemand bemerken würde da alle denken das es ein Designelement ist, aber nein, nicht mit mir. So fange ich nicht an. Das Loch kommt von Oben nach Unten durch das Bein, koste es was es wolle!

Es kostete mich erstmal beide restlichen Beine, viel Gefluche und Gemecker über die „unrunden“ Bohrfutter der Bohrmaschine und des Akkuschraubers, aber auch Einsicht das ich zu doof bin und viel Ratlosigkeit. Drei Beine waren mit einem einseitigen Loch versehen welches an unterschiedlichen Stellen irgendwo wieder an der Seite austraten. Das war der Worst Case. Beim ersten Bein schon versagt. Da liegt noch der ganze Bau eines Beistelltischchens vor mir und nur noch drei Tage Zeit.

Fast wie in Trance ging ich zur Dusche, zog mich um und liess mich von meiner Froo ins Auto verfrachten. Es ging zum Thees Uhlmann Konzert nach Bremen. Ich verspührte weder Lust noch Unlust, weder Ärger noch Groll, ich versuchte in Ruhe drüber nachzudenken und den Abend nicht zu versauen. Ich war irgendwie leer.

Schon ziemlich früh auf der Fahrt erzähle ich vom Desaster und entwickelte beim Reden schon gleich eine Idee: Wenn andere Holzplatten zusammenleimen, warum mach ich das nicht auch? Bein aufsägen, Nuten auf dem Frästisch erstellen und nachher wieder verleimen. Ich muss nur drauf achten, dass das Ursprungsmaterial breiter sein muss als die geplanten Beine, denn der Sägeschnitt wird 2,6mm breit.

Jau, gute Idee. T-3 bleibt, der Druck bleibt aufrecht, doch scheint es einen neuen Weg zu geben. Zuvor jedoch Konzert geniessen (soweit das geht ;-)

…