CNC Tag zwei: Ich mag ja nicht Üben, Testen und auch „sinnlos“ Spielen – Ich will es immer live. Ich will nen Vortrag auch nicht vor Leuten üben, denen ich den Vortrag nachher nicht erzähle – das alles Tüddelkram, dann lieber live merken dass das Tünnef ist, was man erzählt und beim nächsten Mal besser machen. Also auch beim CNClern – Ran an die Produktion!

Meine Schraubenecke wurde die letzten Wochen ja strukturiert – sie ist aber weiterhin weder schön noch wirklich effezient in der Platzausnutzung. Also warum nicht da was machen: ca 20 verschiedene Schrauben haben ich für meine Holzfuscherein im täglich Zugriff – also eine perfekte produktive Sache um die CNC Maschine auszuprobieren.

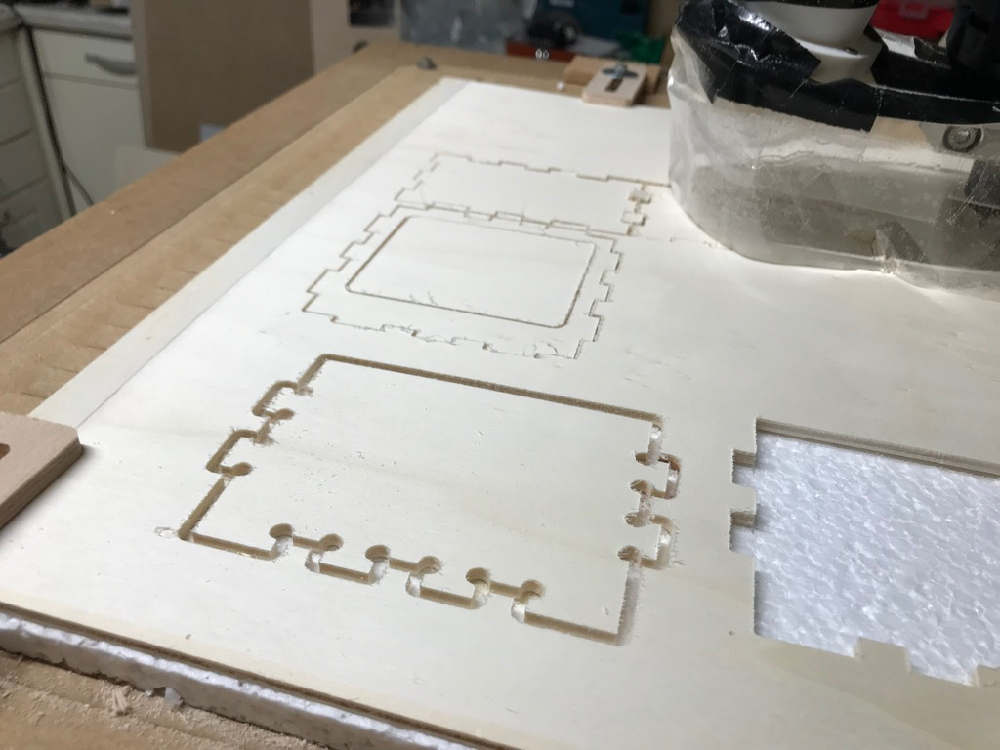

Für das Boxendesign gibt es verschiedene Skripte und auch Webseiten um die 2D Zeichnungen im SVG Format zu erstellen. Zuerst versuchte ich boxes.py, doch damit komme ich bisher nicht klar – die Ecken sind geschwungen designed und das sieht scheisse mit der Fräse aus (siehe Foto oben). Auf die Schnelle hab ich das auch nicht im Design berichtigt bekommen, werde mich aber noch mal drum kümmern, denn boxes.py hat viele klasse Designs – viel mehr als nur normale Boxen!

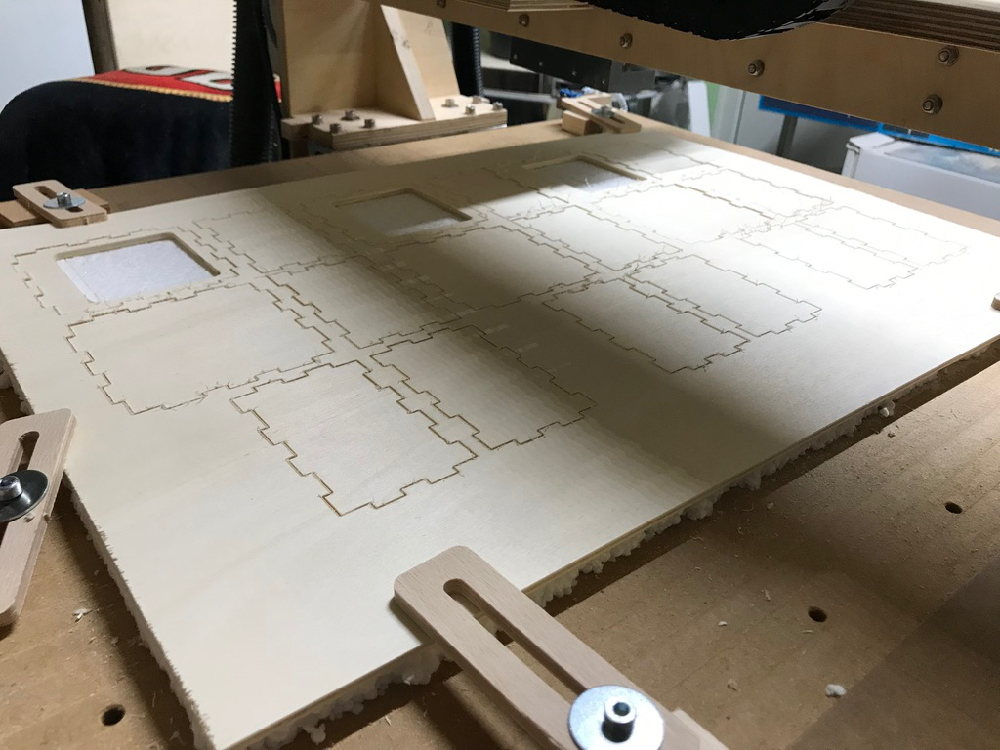

Daraufhin nahm ich makercase.com, nur einfache Boxen und auch anders als ich eigentlich wollte: Ich stellte mir ne Box oben offen vor – das geht da aber nicht. Naja egal, man kann aber Ausfräsungen im Deckel vornehmen und so entstand die jetzige Form. Ich wollte oben eh einen Steg zum Beschriften und auch zum „aus der Schublade herausnehmen“ haben, denn die Schraubenboxen sollen nachher in Schubladen gelagert werden, wo 3 Boxen hintereinander stehen. Ich bekomme auf einen Meter Schublade später ca 30 Schraubenboxen, da ich für mein „Standardformat“ 100x100mm gewählt habe. Die Boxen sind in 30mm und 60mm Höhe – darüber hinaus kommt morgen noch ein Maxiformat von 100x150mm, für sehr grosse Schrauben. Die Größe der Boxen und des Ausschnitts erlauben mir ein beques Entnehmen der Schrauben und darüber hinaus haben sie in etwa das Fassungsvermögen der Originalverpackungen. Bei kleinen Schrauben komme ich damit sogar vielfach besser an die Schrauben als bei den kleinen Pappkartons, die ich andauern auskippen muss um an die Fitzelschrauben zu kommen ;)

Meine Erfahrungen am zweiten Tag CNC:

- Auch Vorlagenarchive bergen manchmal Hindernisse / können nicht 1:1 verwendet werden. Ein 2D Zeichenprogramm ist unabdingbar.

- Sei nicht zu effizient mit der Werkstückaufteilung! Zwischen den Werkstücken sollte so viel Material stehen bleiben, dass das Material nicht bricht, vibriert und/oder die Werkstücke rausbrechen. Ich hab alle generierten Zeichnungen bearbeitet und Zwischenräume für die Werkstücke geschaffen. Je nach Fräserdurchmesser ist das eh notwendig, da beide oben genannten Generatoren eher für Laser Cutter gedacht sind.

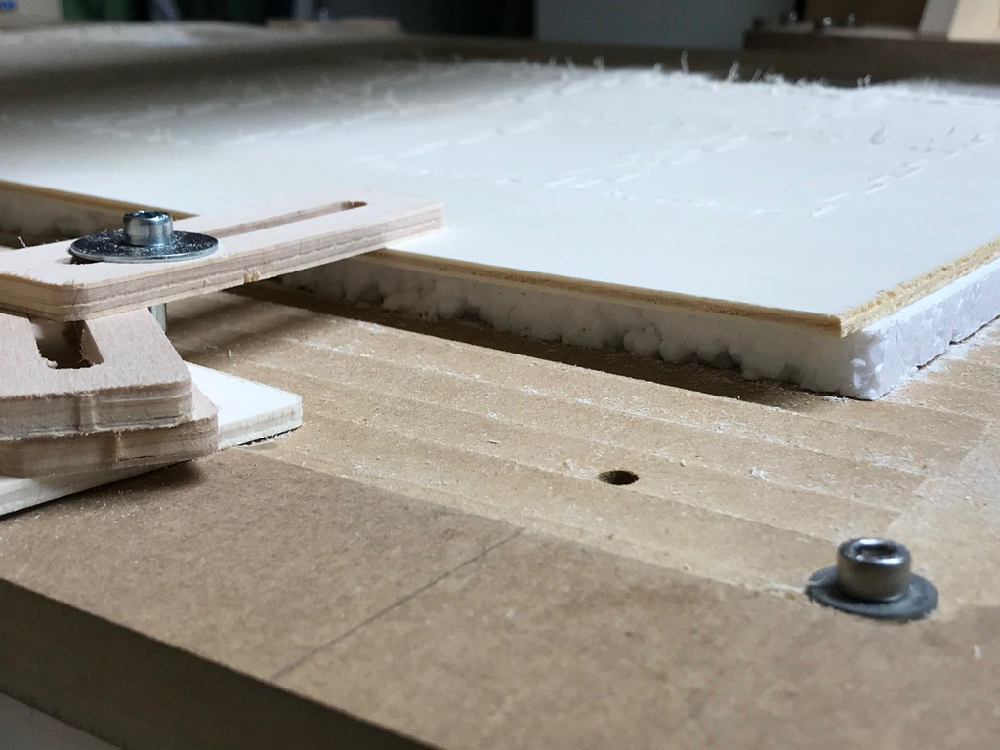

- Das Material aus dem die Werkstücke gefräst werden muss vollflächig plan sein! Das ist mit meinen 4mm KackPappelSperrholzplatten nicht möglich, die sind einfach gewölbt. Dadurch habe ich einige Teile verloren, da beim Verfahren die Werkstücke zerschnitten wurden oder Teile heraus“sprangen“ und sich zwischen Frässspindel und Restwerkstück verkanntet haben. Wieder ein schöner Beweiss, das man auch bei einem 1mm Fräser nicht seinen Finger dazwischen haben will!

- Sich wölbende Werstücke somit an mehr als vier Stellen befestigen – ich hab nachher tatsächlich die Mitte meiner Sperrholzplatten runtergedrückt – zwar immer HINTER dem Spindelweg, aberdas ist trotzdem kacke: Ein Vakuumtisch muss her, das Ding wird nicht lange auf sich warten lassen, dieses Wölben von dünnem Material ist einfach nervig.

- 1mm Fräser geht durch 4mm Pappelsperrholz auf einen Fräsgang – goil! Hab ich mich bei der Buche und dem 3mm Fräser nur 3mm pro Fräsgang getraut hab ich heute gedacht: Scheiss drauf, dann bricht der Fräser halt ab, aber halbe Fräsgangzahl gleich halbe Zeit! Also: Mal ausprobieren, was geht – klar: Bei Hartholz geht weniger als bei diesem schon mit Schimpfworten benannten Pappelsperrholz ;-)

- Beim 1mm Fräser kann die Abrundung, die in gefrästen Innenkannten entstehen zumindest bei Pappelsperrholz ignoriert werden. Ein „Überausfräsen“ der Ecken ist nicht notwendig, damit die Teile nachher zusammenpassen.

- Das riesen Potenzial der Kiste liegt – wie klar war – bei Serienproduktion! Mal eben im Estclam die 2D Zeichnung der Werkstücke gedreht und multipliziert (wenige Klicks) und schon mit einem „Start“-Klick auf dem CNC Computer Teile für drei Boxen gefräst und somit die Sperrholzplatte gut aber nicht ZU gut ausgenutzt ;-)

- Styropor als Unterlage, damit die Holzplatte der Fräse nicht beim Durchfräsen beschädigt wird funktioniert – ob das wirklich von Vorteil oder Nachteil ist, da bin ich mir noch nicht sicher.

- Das Aufwändigste bei der Herstellung der Boxen ist das Verleimen der kleinen Zinken – man man man ;-) Der Schleifgang mit der Mirka ist wirklich Nebensache und macht viel mehr Spass.

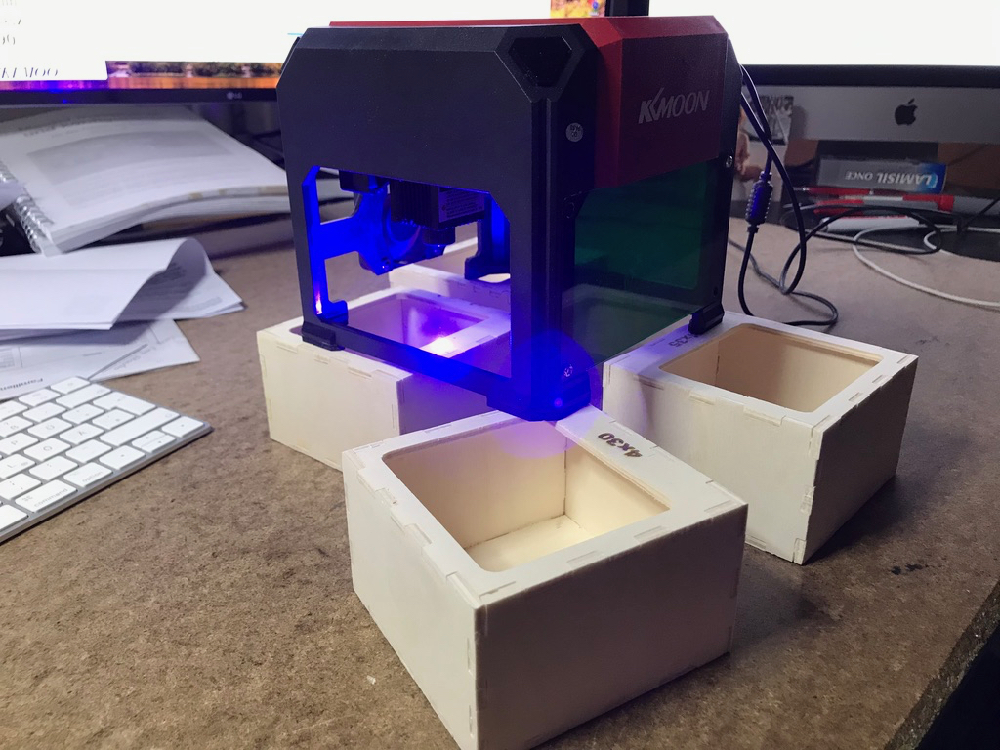

Nachdem ich meine Prototypbox mit meinem Beschriftungsgerät die Schraubengröße „aufgehaucht“ hatte gab es eine Schriftsätzerdiskussion mit der Froo ;-): Die Buchstaben sind größer als die Zahlen (warum auch immer bei diesem Gerät) – das geht ja man gar nicht! Recht hat Sie und ich hau noch einen drauf: Klebebeschriftung macht die ganze schöne Box „kaputt“. Nützt nix, muss mit dem kleinen China-Gadget-Laser-Gravierer beschriftet werden und das funktioniert einwandfrei. Ich bin von dem kleinen günstigen Ding echt begeistert. Beschriftung gelasert gibt einen feinen Ecffekt bei geringfügigem Aufwand – passt einfach zu Holzfuscherein.

Klar auch beim Gravieren hab ich ein paar Fuscherein hinterlassen, aber was solls. Ganz ohne Fuschen geht es bei mir ja nicht – auch nicht beim Zusammenbau der Boxen selbst ;-) – Aber ich schieb es mal auf das feine Pappelsperrholz ;) Ggf mach ich die jeweiligen Boxen auch irgendwann nochmal, wer weiss schon wie das moren am Tag drei ausgehen mag?!

Insgesamt bin ich doch sehr zufrieden was am zweiten Tag mit des Fuschers Fräse so möglich war und ich freue mich auf die nächsten Abende die Produktionsreihe zu beenden und dann auf der Tischkreissäge die Schubladen anzufertigen. Man muss nicht alles auf der CNC machen …. außer man hat genug Verfahrensweg *grins*.