Der Frickler hat ja schon lange eine und frickelt damit so vor sich hin. Nun hat es der besagte Fuscher hier auch nicht mehr ausgehalten und sich eine CNC Maschine zugelegt.

Seit wahrscheinlich Jahrzehnten kribbelt es in den Fingern, … aber man kann ja nicht alles haben: …DOCH!

Gebraucht, aus MDF, etwas schief (Z-Achse) aber dafür inklusive altem Rechner und zum sofort loslegen. Für selbst Basteln fehlt mir die Ausdauer – Man berichtet von wenigen Monaten bis einem Jahr bis so ein erster Selbstbau steht. Es kommen eh viele neue Dinge bei einer CNC Maschine auf einen zu, da ist der Selbstabau wohl was für Frickler, – nicht aber für Fuscher ;-)

Passte mit Abbau von Zwei Schrittmotoren gerade in den Kombi. Verfahrensweg ca 800mm x 500mm. Gross ist sie etwa 150cm x 80cm mit ausladenden Schrittmotoren. Sieht schon imposant aus, das Maschinchen ;-) Nach 10 Minuten Erstbetrieb wusste ich aber worüber die CNCler reden, wenn sie sagen das solch Machinen fusch sind (also perfekt für mich ;-). Das Ding ist weder Steif noch gerade und wirklich still stehen tut es auch nicht … aber egal, genauer als ich mit der Stichsäge kann sie auf jeden Fall arbeiten. Das haben die ersten zwei Fräsgänge ergeben – drum ich bin begeistert!

Es ist ja nicht nur der eigentliche Akt (war es noch nie!). Das Vorspiel ist wichtig und erfordert genauste Erfahrungen. Ohne Üben ist da nix … und drum war ich umso mehr begeistert, das meine zweite Fräsung kein irgendwo runter geladenes, vorgerfertigtes Etwas war, sondern eine zusammenhängende, eigens erstellte Form – EIn Schriftzug mit überlappenden Buchstaben.

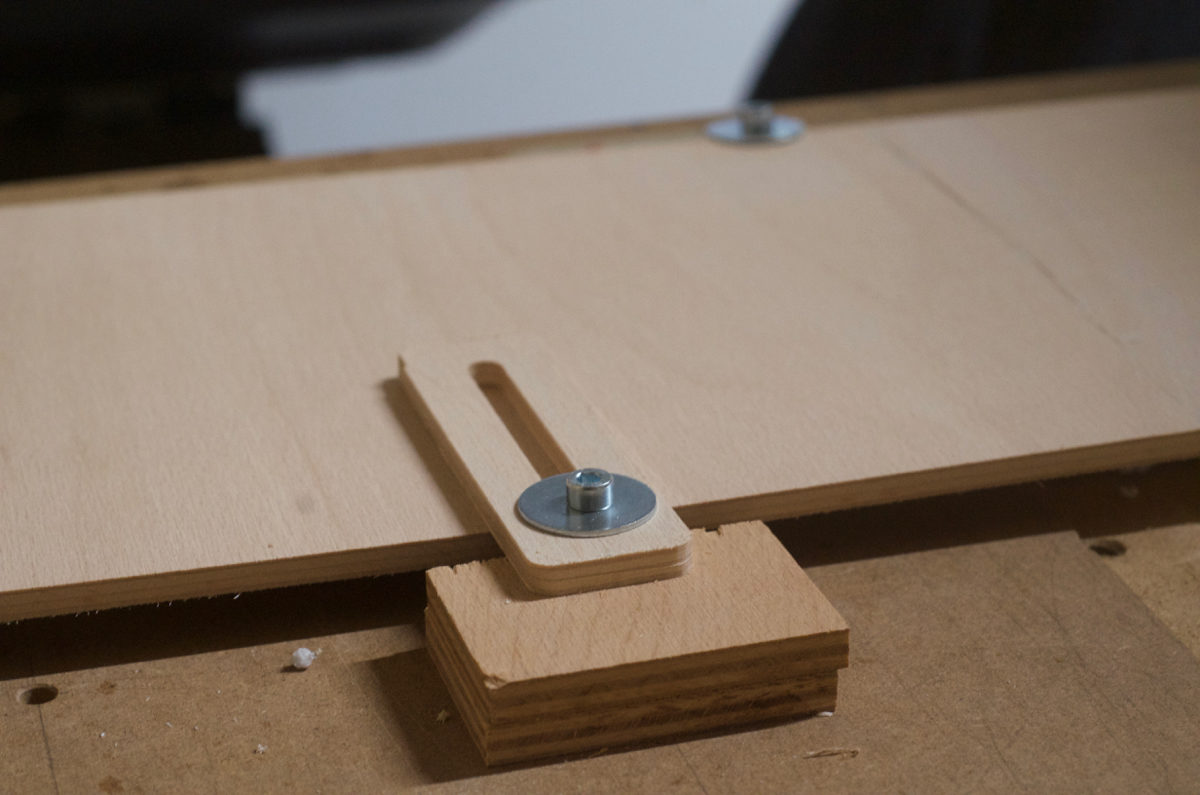

Ok, bevor die ertse Fräsung (4x Holzstücke zum Festklemmen des Werkstücks) fertig war hatte ich die ersten drei Fräser abgebrochen *lach*. Dafür war ich unverletzt und die Maschine auch!

Die zweite Fräsung lief dafür einwandfrei, und der Schriftzug war um einiges komplexer als die vorher gefertigen Holzklötzchen mit Schlitz. Und bis hierher war nur 30min Aufbauerfahrung, gestern einmal Kreis manuell Malen (mit Marker in der Spindelaufnahme) und das vielleicht 60minütige Probefuschen als Erfahrung vorhanden. Dazu natürlich ein bisschen Software angucken und Rumprobieren an den letzten drei Abenden (auf die bestellte Frässspindel warten hat ja den Vorteil, dass man nicht gleich SOFORT nervös losfräsen kann ;-)

Dafür ist es, wie ich finde ein cooles Ergebnis. Da geht was in der nächsten Zeit und eine richtige Fräse lässt sicherlich nicht lange auf sich warten … ok, nen paar Monate werden es schon ;-). Ich kann mich mit der Fuschfräse erstmal austoben. Als nächstes ist mal Masshaltigkeit dran, ich werde testen.

Die ersten Erfahrungen sind:

- Komplettpackage zu Anfang hilft, man kann sich auf den Workflow konzentrieren und nicht auf den Bau

- Es muss nicht das High-End Teil sein, und ja Steif usw ist für harte Materialien unverzichtbar. Buche geht aber auch mit Wackelig und krumm ;-)

- Manuelles Verfahren und rumspielen mit Werkstücknullpunkten hilft das Konzept Maschinenkoordinaten, Werkstückkoordinaten, verfahrwege und Geschwindigkeiten zu verstehen

- Mit Stift (anstatt Spindel) Probefahrt machen ist etwas mehr zum Gucken als Luftfahrten ganz ohne sichtbares Ergebnis

- Mit dickeren Fräsern anfangen. Bei mir war es 2mm Fräser und die hab ich alle abgebrochen ;) – Grund: 1) Spindel nicht an, da Spindelsteuerung nicht verstanden // 2) Versucht während des Fräsens die Werkstückarretierung umzubasteln, da ich Angst hatte das Diese vom Fräser berührt wird und natürlich traf der Fräser dann auf meinen Imbusschlüssel // 3) Keine Ahnung, brach beim Fräsen ab – hab dann mit 3mm gefräst, alles fein

- Die Holzspahnbelastung ist für nen Oberfräsenfuscher gar nicht so hefftig. War mir schon klar, das kleinere Fräsdurchmesser weniger Spähne produzieren, doch bin ich positiv überrascht

- Weniger Spähne schützen vor Spahnabsaugung nicht ;) Vor der zweiten Fräsung hab ich mir ne Absaugung aus hauptsächlich Tesaklebeband gefuscht. Kann man schön durchgucken und hat für eine 5min Lösung ne super Absaugleistung.

- Anbindungen beim CAM sind wichtig und dürfen nicht zu klein gewählt werden (Anbindungen sind kleine Stellen, die nicht komplett ausgefräst werden, damit das ausgefräste Stück nicht ohne Verbindung zum festgespannten Material ist (das Frässtück fliegt sonst raus und wird sicherlich beschädigt)) // Bei mir hat sich Materialdicke minus ein Millimeter & 1 Millimeter breit als ganz brauchbar ergeben.

- Kleine Innenausfräsungen (zB in den Buchstaben) kann man auch ohne Anbindungen machen, die fliegen dann halt raus.

- Mit Fixierpunkten des Materials ist es wie mit Zwiebeln, Hubraum und Schraubzwingen: Mehr hilft mehr – mein 6mm Buchebrett hat sich an einer nicht fixierten Stelle etwas nach oben gewölbt und so ging die Fräse nicht komplett durchs Holz. Trotz Frästiefe Materialstärke+0,2mm.

Verwendete Tools für den Workflow:

CAD; also das Zeichnen des gewünschten Teils: Affinity Designer (Mac)

CAM; also aus der 2D Zeichnung CNC Befehle machen und festlegen wo, was wie tief gefräst werden soll: Estclam (Windows)

CNS Steuerung; also das Programm, welches die CNC Befehle dann an die CNC Machine weitergibt: Mach3, Uraltversion (Windows XP)

Gegenüber dem Design für den 3D Drucker ist bei der CNC-Fräse kein wirkliches 3D Design notwendig (Dafür nehme ich ja Blender (Mac), bin nebenbei noch auf der Suche nach etwas geeigneterem für meine Zwecke) – zumindest nicht wenn man einfach Teile ausfräsen möchte. Eine beliebige 2D Zeichnung ist ausreichend, die Frästiefe wird dann in der CAM Software festgelegt. Diese muss natürlich das Format (Vector) der 2D Zeichnung lesen können.

Oh ja, ich werde noch viel Spass und Fluch mit der Maschine haben – ich freu mich drauf. Wie kann man eigentlich ohen CNC Maschine leben? Ich hab keine Ahnung, wie ich ohne sooooo alt werden konnte.