Nu steht er da – der neue Mäusekäfig für unsere beiden Zugelaufenden. Bis auf ein kleines Detail ist er fertig und auch schon im Einsatz. Die ersten Tage zeigen, dass sich die Mäuse sichtlich wohl fühlen.

Doch hier, der Bericht über den Bau des Sprossenfensters, der Tür und der Verschlüsse von Deckel & Tür. Wieder mal kräftig gefuscht – aber selbst die Froo bestätigt: Das Ding darf in der Wohnstube stehen bleiben, und ggf. sogar so natur. Geplant war eigentlich ShabbyWeiss, damit man noch ein paar Ecken verstecken kann ;-)… muss man aber gar nicht, auch wenn das Sprossenfester eine wirkliche Herausforderung war!

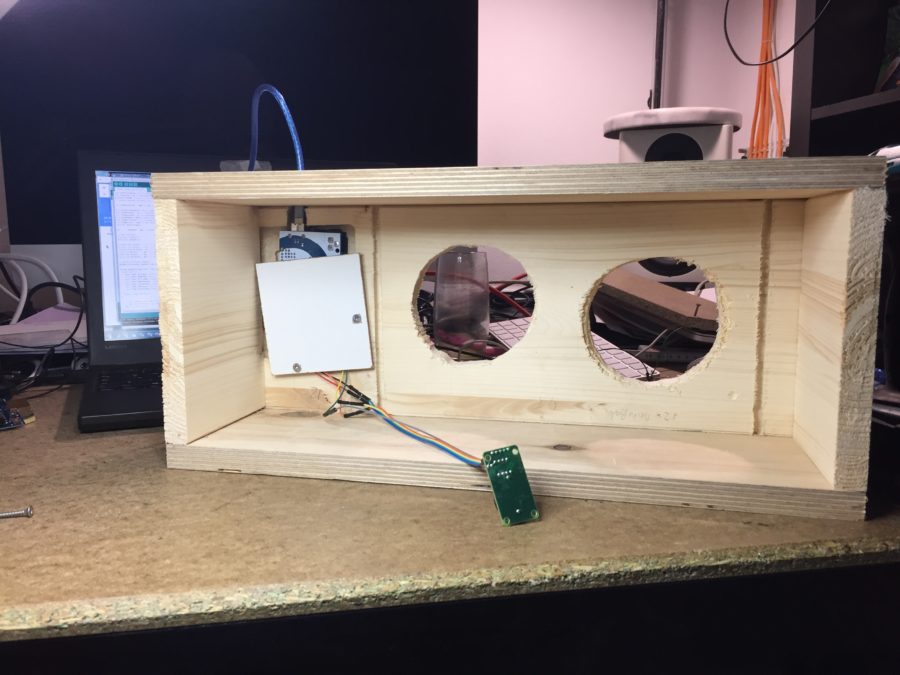

Laut Froo-Wunsch sollte das Ding nicht nur rund sein, es sollte sich natürlich der Optik unserer Sprossenfenster am Haus anpassen – also ein ganz spezielles Rundungsverältnis – und natürlich KEIN Kreis. Also war nix mit Fräszirkel und ich musste aus dem ausgerechneten Massen irgendwie eine Vorlage bauen, damit ich später an dieser entlang fräsen kann. Ein Desaster! Eine Vorlage aus OSB ist murks – oder ich zu unfähig ;-) Und auch mit irgendwann geschaffener und ausgebesserter Vorlage brauchte ich drei Versuche bis ich annaehernd zufrieden war.

Wichtig beim Fräsen: Festklemmen, festklemmen, festklemmen und verdammt noch mal festklemmen! Nein, noch mehr festklemmen! Da ich mit einem Bündigfräser an meiner Vorlage entlang fräsen wollte gab es drei Lagen Holz auf dem Werktisch: Als erstes Restestücke als Unterlage mit einem möglichst freien Fräsweg, dann das spätere Original und oben druff die Vorlage. Drei Lagen die nicht verrutschen dürfen – ist mir zweimal passiert und zack: Brett wegschmeissen.

Die geraden Strecken habe ich an einem Lineal als Anschlag gefräst, damit diese auch wirklich gerade sind (ich erwähnte meine Murksvorlage ;) und die Rundungen dann an der Vorlage – das schwierigste war dabei durch das mehrfach angesetzte Lineal und der Vorlage das passend zueinander zu bekommen. Nächstes mal werde ich eine bessere Vorlage bauen um an dieser komplett entlang zu fahren – und ist die Vorlage nicht perfekt, wird diese eher ein zweites mal hergestellt, als nachher diesen Ärger beim original zu haben – zweitweise hab ich echt gedacht, selbst ich würde das mit der Stichsäge besser hinbekommen,… aber ich wollte fräsen & lernen – und das hab ich.

Als das Sprossenfester fertig war habe ich das runde, geschlossene Hinterteil tatsächlich nur mit der Stichsäge gesägt ;) – Vernünftig geschliffen und passte auch – bei den Innensprossen hätte das aber sicher nicht solch feine abgerundete Innenecken gegeben, drum war der Fräsereinsatz schon gerechtfertigt und wird nächstes mal auch besser: ich hab mir nen Kurvenfix gegönnt. Ich werde berichten.

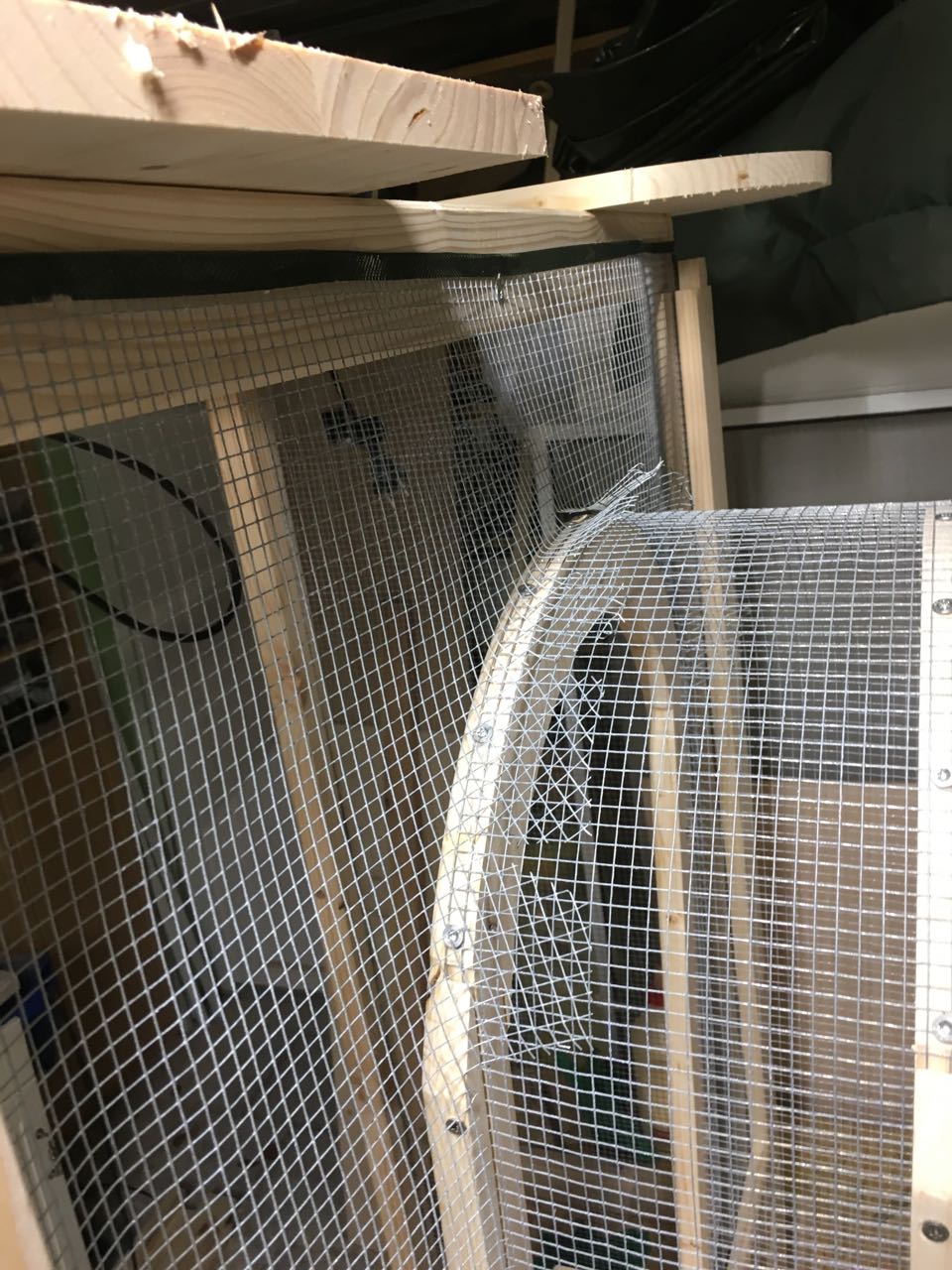

In den Bogen gab es dann in beiden Teilen einen Falz um das Gitter zu befestigen. Hier nicht komplett mit Nut, da ich keinen passenden Nutfräser an der Hand hatte. So kommt das Gitter an der kurzen geraden Stelle aus der Nut und wird dann einfach auf der Falz verschraubt. Das sah natürlich nicht so fein aus und so hab ich es mit einer kleinen gebogenen Leiste abgedeckt – so sind nur drei Schrauben sichtbar und man hat tasächlich einen feinen Abschluss. Beim nächsten mal würde ich noch drauf Achten, das ich eine solche Blende am Anfang und Ende auch in einer Nut verschwinden lasse. Dieses mal war ich mir aber unsicher ob das die Leiste nicht beschädigen würde – ich war sowieso schon begeistert, das man eine solch 5mm dicke Leiste einfach so schön biegen kann!

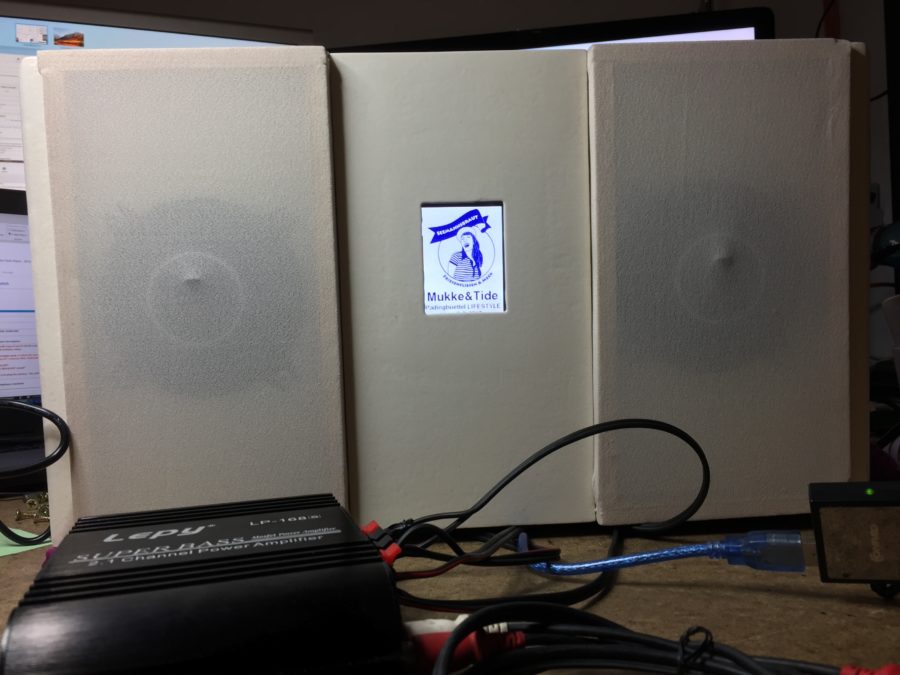

Sprossenfestern mit hinterliegendem Gitter.

Links mit Leistenblende, rechts ohne.

Gut das ich zwischendurch mal versucht hatte einen Fräsfehler mit Sägespähne und Kleister auszubessern, da hatte ich nämlich einfach mal mit Zwingen eine solche Leisteüber den Bogen gespannt – das Ausbessern war zwar totaler Murks ;) – aber es blieb die Idee mit der Leiste als spätere Blende. Also, denkt dran: Vermeindliche Fehler führen manchmal auch zu ganz neuen Lösungen! Ist mir beim Mäusestall einige Male passiert!

Die letzte Aufregung gab es dann bei der Tür – passt sie, oder passt sie nicht. ich wollte das sie genau passt. Keine grosse Lücke zwischen Rahmen und Tür, aber doch genug damit sie nicht schleift. Sven und Millimeterarbeit … ;-) Doch die Sorgen waren unbegründet. Die grösste Ungenauigkeit barg das Holz selbst – man man man, wie krumm und schief Holz sein kann … Sven, willkommen im Club der „Ich guck mir die Latten im Baumarkt ganz genau an“ – Kollegen und fabriziere nun auch son scheiss Ausschusshaufen auf den Holzstapeln. Geht ja aber auch nicht anders, da macht eine 34x24mm Latte mal eben 2cm! Bogen auf einen Meter, das kann man natürlich nicht brauchen – da flutscht jede Maus zwischen her. Drum: Augen auf beim Lattenkauf!

Türecke auf Gehrung mit Gitter.

Gittertür fertig verleimt.

Und wieder zeigt sich, was ich seit einigen Projekten beherzige: Nur mässige Vorplanung (ich erwähnte es). Zwar Vorausdenken und auch Arbeiten, aber nicht zu weit. Früher hätte ich den Türrahmen wahrscheinlich zu Beginn aus theoretischen Massen gleich mit abgelängt, doch das tue ich heute nicht mehr. Erst den Rahmen bauen und dann noch mal messen – auch, wenn ich ziemlich über annähernd „theoretische“ Zahlen überrascht war *griemgrinsStolzsei* – nen Millimeter war drin, und den konnte ich beim Rahmenbau beachten.

Der Türrahmen wurde wieder auf Gehrung und mit Nut fürs Gitter versehen. Ich verwendete etwas schmalere Latten für den Türrahmen als für den Grundrahmen. Ist Optisch viel gefälliger, da der Türrahmen nicht so wuchtig erscheint. Dieses mal gab ich etwas mehr Tolleranz bei der Nuttiefe, damit das Gitter auch wirklich weit genug versinken kann – die Ecken des Rahmen sollten die Türmasse bestimmen und nicht das Gitter ;) – Das hat fast perfekt geklappt, ein kleine Welle ist nach dem Rahmen leimen übrig geblieben, aber die ist zu verschmerzen.

Für die Scharniere hatte ich mich für Messing entschieden. Diese müssen in Tür- und Grundrahmen versenkt werden. Der erste filligrane Einsatz von Stechbeitel und Hammer stand bevor! Da ich langsam gelernt habe von jedem „Scheiss“, bei dem man sich nicht 100% sicher ist, oder wo man noch nicht gaaanz genau weiss, dass das Mass oder die Art und Weise passt, einen Prototyp zu bauen – baute ich auch hier erstmal einen Prototyp. Man kann es auch Teststück nennen, egal: Früher hab ich den Aufwand gescheut, denn es ist ja doppelte Arbeit, doch heute weiss ich das man auf diese Weise viel bessere Ergebnisse & Optimierungen schaffen kann!

Also ran an den Stechbeitel, Probestück gefertig, Optimierung entdeckt und dann rann an den Grund- und Türrahmen. Am Ende war eine Ausspahrung am Grundrahmen tatsächlich nicht perfekt (nicht passend auf nen 10tel), aber lange schön genug um mich zufrieden zu stellen.

Und – die Tür passt! So gut hab ich es mir vorher nicht vorstellen können – ich weiss, was für nicht-passende Türen ich in meinem leben schon produziert habe ;-) Der kleine Trick um das Spaltmass beim anschrauben der Tür perfekt hinzubekommen ist normales Kopierpapier. Ein Blatt Papier ist ca 0,1mm dick. Ich wollte 0,2mm Spalt und legte darum 2 Blätter übereinander auf den unteren Rahmen beim Einbau und vorher schon beim testen ohne Scharnier. So konnte ich den Türrahmen auf das perfekte Mass an der Oberkannte schleifen – da sieht keiner ob 0,2mm fehlen oder nicht – aber einen zu grossen Spalt würden alle schnell merken: Die Müse wären weg ;)

Zum Schluss habe ich noch Magnete in beide Rahmen versenkt. So hält die Tür auch oben und unten fein obwohl es nur eine mittige Verrieglung gibt. Auch bei den Verrieglungen aus einem Rundstab habe ich mit Magneten gearbeitet. ist noch nicht so, wie ich möchte – die Dinger können ruhig stärker sein, aber es geht. 1cm Durchmesser und 2mm Dick sind sie – beim nächsten mal probier ich welche die 5-6mm Dick sind.

Am Ende habe ich noch einen Mama & Papa Erinnerungsknauf an beide Verschlüsse (Deckel und Tür) gebastelt ;-) Vor kurzem erzählte ich meinen Eltern, das alles was sie an Vollholz unter die Hände bekommen zu mir soll – zack hatte ich ihre alte Handtuchhalterstange aus Teak in der Hand – Kleine Stücke davon wurden mit einem Loch versehen und auf die Verschlussrundstäbe gesteckt/geklebt. Fertig ist das Designelement ;)

Damit die kleinen Racker auch mehrere Ebenen bekommen und auch wirklich etwas vom hohen Käfig haben, baute ich aus den Negativstücken des Rundbogens kleine Plattformen: Vernünftig Kanten rund gefräst und geschliffen. Kleine Holzwinkel gesägt und gefräst und eingeleimt (zum Schnellfixieren habe ich an einer Stelle keinen Leim, sondern Sekundenkleber verwendet). Die „Stockwerke“ wurden dann mit einer Schraube auf einem Winkel fixiert – so können sie später mal leicht ausgetauscht werden und fest ist es trotzdem.

Was noch fehlt ist die kleine verschliessbare Trennwand im Aquarium – der Einbau folgt, aber nicht heute. Ich muss los Geld verdienen und bin irgendwie doppelt stolz, dass ich den Rundbogen und den Rest an einem Wochenende mit etwas Zeitdruck geschafft habe. letzteres ist ja gar nicht meins bei Dingen, die ich noch nicht im Schlaf beherrsche … und drum: Morgens noch Holzfuschen und Nachmittags im Zug noch immer mit der Arbeit zufrieden sein. Das ist fein.

Wirklich wieder nen Sack voll Themen gelernt, danke.